Контроль межэлектродного промежутка во время вакуумного дугового переплава и применение цифровой платформы ZIIoT для анализа и управления процессом плавки

Читайте статью по ссылке

Введение

Во время вакуумного дугового переплава высокореакционных металлов контроль межэлектродного промежутка и его поддержание в стационарном режиме и во время выведения усадочной раковины осуществляются по параметру падения напряжения на дуге. В связи с нестабильностью работы тиристорного источника питания, различия переплавляемых сплавов и т.д. отсутствует гарантированная прогнозная модель, на основании данных которой можно управлять процессом плавления [1], и цифровая платформа, с помощью которой возможен сбор и обработка технологической информации.

На основании этого авторы провели эксперимент, выявили в процессе плавки особенности поведения напряжения на дуге, и на основании этих данных предлагают использовать метод быстрого преобразования Фурье (далее БПФ), метод оценок с использованием фильтра Калмана [2] для оценки межэлектродного промежутка и Единую цифровую платформу для организации процесса сбора, обработки и хранения технологических данных.

Результаты экспериментов

Были исследованы характеристики падения напряжения во время ВДП в зависимости от межэлектродного промежутка, тока дуги, глубины вакуума, химического состава сплавляемого электрода и внесенных в него добавок нитрида титана. Другими словами, была предложена максимальная возможность «раскачать» нерегулируемые параметры и далее с помощью аппарата Data Science и ПО провести анализ больших данных и их зависимостей.

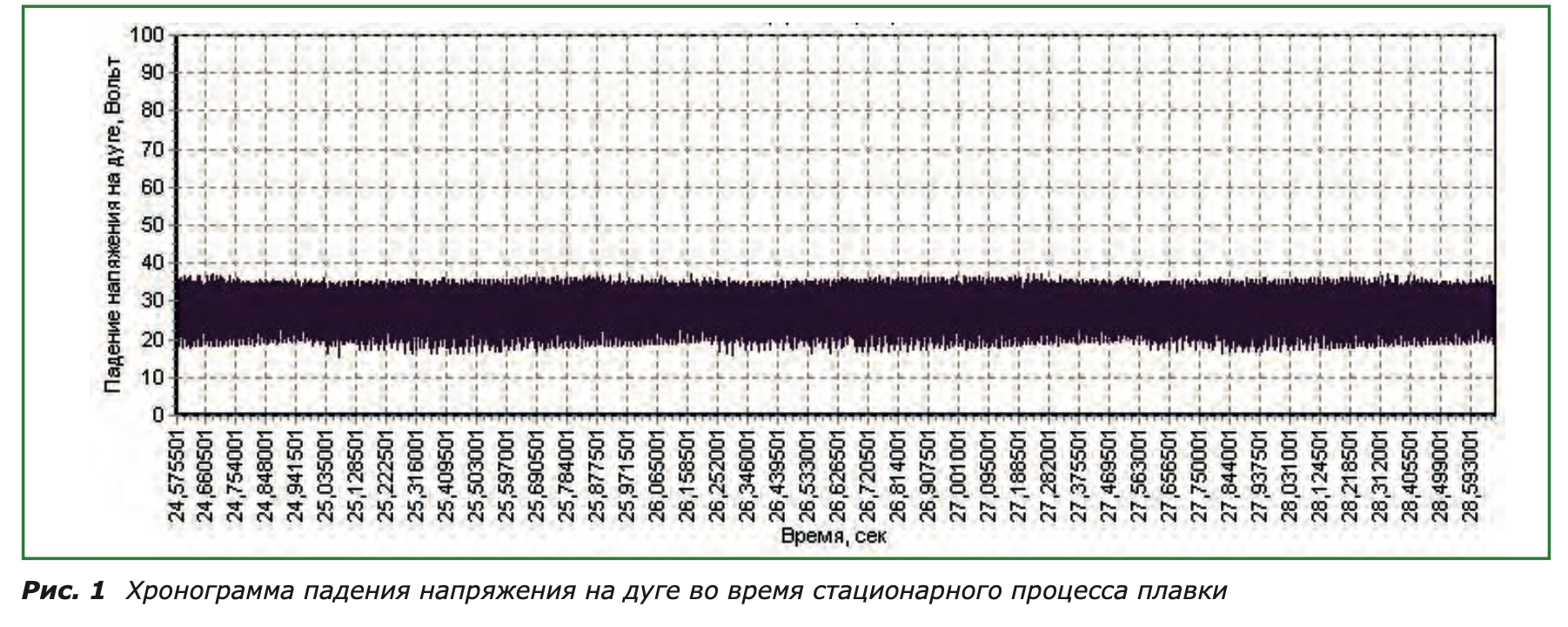

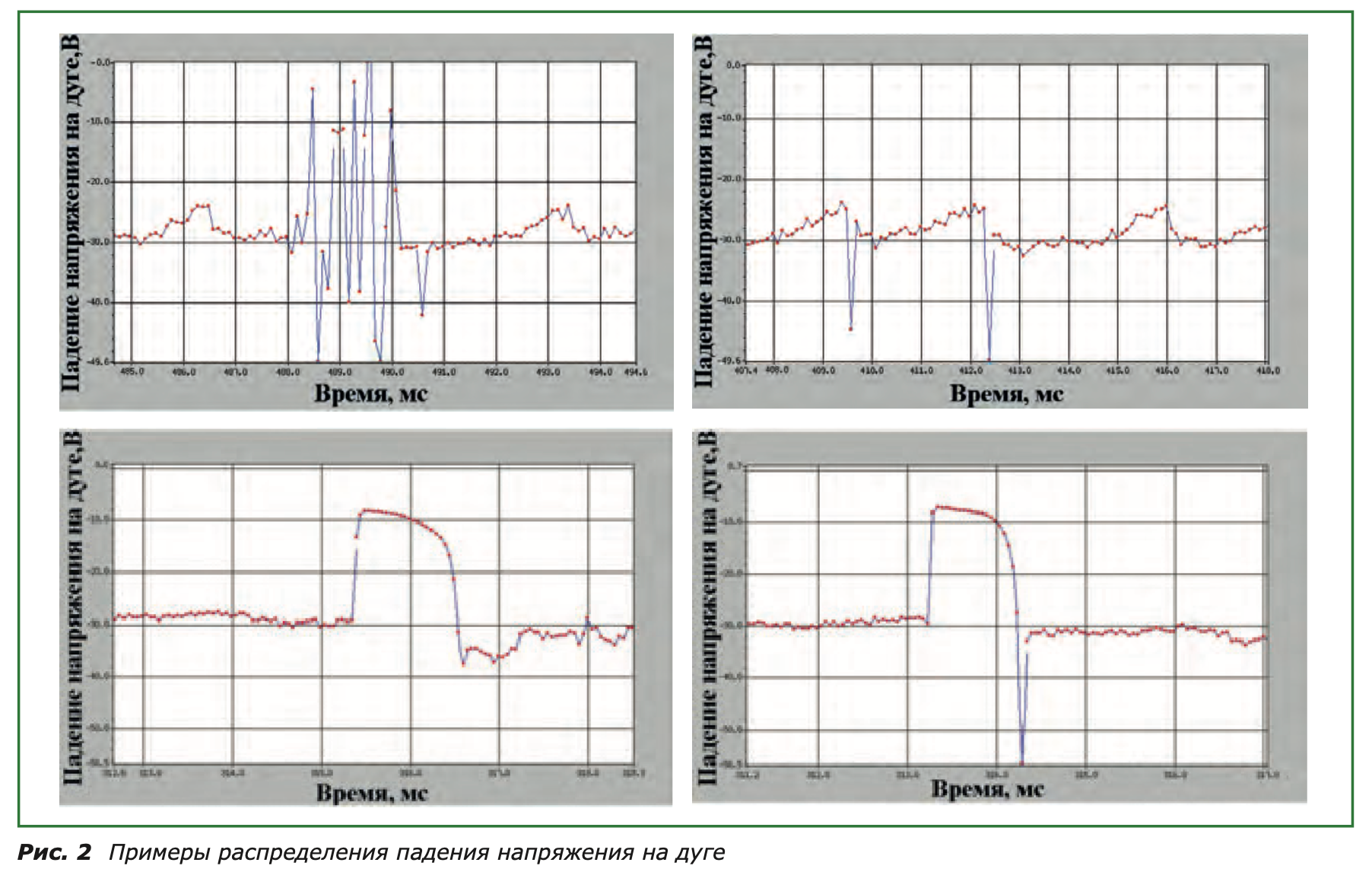

На рисунке 1 показан фрагмент хронограммы падения напряжения на дуге с дискретизацией 85 мс для сплава GR-5, тока 10 кА при стационарном режиме плавки. Измерение проводили высокоточной измерительной системой на базе оборудования NI и программного обеспечения LabView (США). Как видно из рисунка 1, падение напряжения на дуге носит так называемый вид «бороды», где сигнал падения напряжения на дуге изменяется в диапазоне от 18 до 37 В при неизменной скорости движения электрода. Такое поведение напряжения происходит на всем протяжении процесса плавления в стационарном режиме. При изготовлении расходуемого электрода были установлены заранее подготовленные кусочки с включениями нитрида титана. Для идентификации количества «вбросов» были сделаны проточки в электроде, которые видны через цифровую систему наблюдения и окуляры плавильщика. После проплавки проточки электрода в ванну жидкого металла стали падать кусочки металла. Визуально дуга горела постоянно в виде диффузного разряда, но резко изменяла свой цвет короткими вспышками на красно-лиловый. Длительность мерцания была короткой и не превышала нескольких секунд. На рисунке 2 показаны примеры изменения напряжения дуги при горении в «другом» облаке. При попадании кусков с нитридом титана в ванну жидкого металла происходило их расплавление и выпаривание из ванны. Плазма дуги начинала гореть разными цветами в образовавшихся парах газообразного облака в течение короткого промежутка времени, пока вакуумная система не стабилизирует образовавшееся избыточное давление в камере печи. Амплитуда «просадки» напряжения и ее длительность напрямую зависели от межэлектродного промежутка, типа разряда дуги, глубины вакуума и тока (мощности).

На основании этих данных можно сделать вывод, что при высокоскоростной обработке и записи параметра напряжения дуги можно идентифицировать такие «всплески» напряжения, по которым можно выявить появление нежелательных газов. Идентификация объемных ионизаций и переходных процессов дуги во время горения в парах инертного газа позволит по-новому взглянуть на процесс управления плавкой и осуществления контроля качества слитка.

Образовавшиеся в металле пузырьки с газом (азотом) могут привести к микротрещинам и разрывам. Как известно, существующие системы автоматического регулирования процесса плавления используют параметр падения напряжения как опорный сигнал для поддержания заданного зазора между ванной жидкого металла и торцом расходуемого электрода. Разработанные ПИД-регуляторы работают с частотой обновления 10–20 Гц и не настроены на поиск такого рода «сюрпризов» во время плавки. Для идентификации подобных явлений предлагается проводить обработку сигнала с использованием быстрого преобразования Фурье (БПФ), а также проводить анализ данных по энергии спектра (амплитудно-частотной и фазо-частотной характери- стикам – АЧХ и ФЧХ).

Пример результатов обработки данных и алгоритм был подробно описан в [4] и используется в настоящее время на некоторых печах. Однако системы автоматического управления плавкой только оценивают межэлектродный промежуток и не проводят анализ процесса плавления и появления в нем резких изменений.

В связи с этим возникла необходимость высокоскоростной записи параметра падения напряжения и его анализа на предмет появления «нитридов» для дальнейшей более качественной обработки. Непосредственно в процессе плавки анализировать данные невозможно, так как даже для современных ПЛК это довольно сложная вычислительная задача. Для решения этой задачи предлагается использовать ПО «Модуль обработки и анализа данных», который записывает и обрабатывает сигнал с высокой частотой дискретизации 1–20 кГц на всем протяжении процесса плавления.

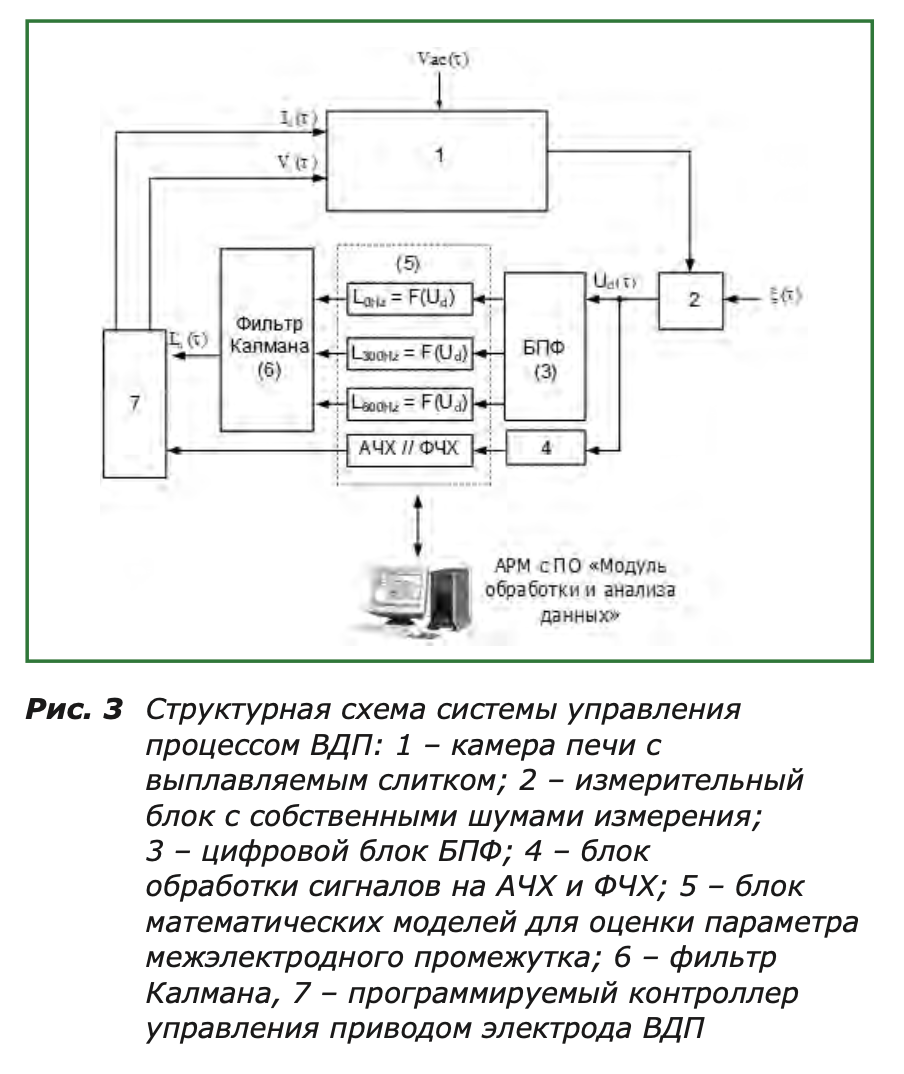

На рисунке 3 показана предложенная структурная схема процесса управления ВДП. Управляющими параметрами служат ток дуги Id(t) и скорость опускания расходуемого электрода Vx(t). Остаточное давление V ac(t) в процессе плавления поддерживают постоянным на уровне 1–10 мкм.рт.ст. Измеренное падение напряжение между электродом и слитком поступает в блок 3 и блок 4. В блоке 3 проводится цифровая обработка сигнала Ud(t). Спектральный анализ сигнала проведен на основе БПФ.

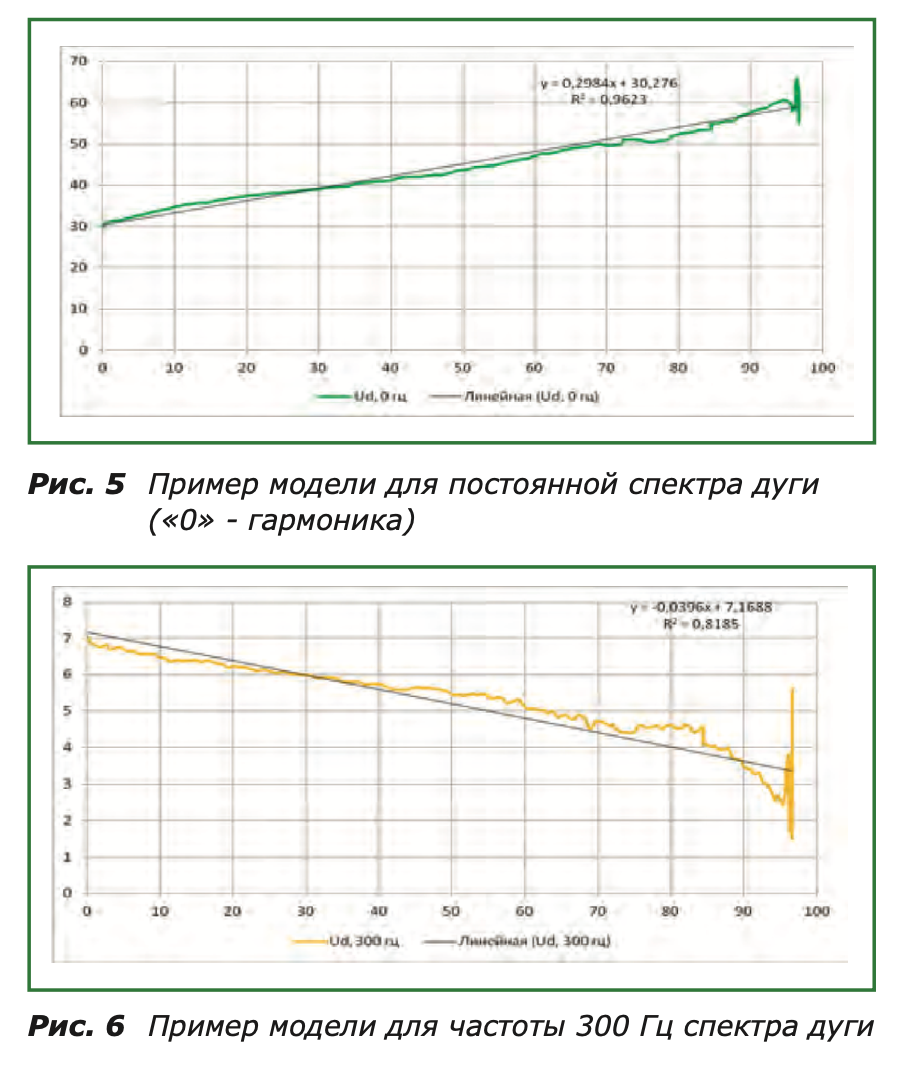

В нашем случае предлагается использовать для оценки три составляющих спектра: постоянную составляющую, так называемую нулевую гармонику и гармоники, кратные частоте питающей сети источника питания (300 Гц, 600 Гц и т.д.). На выходе блока 3 выдаются три амплитуды сигнала падения напряжения, соответственно U0d(t), U300d(t), U600d(t).

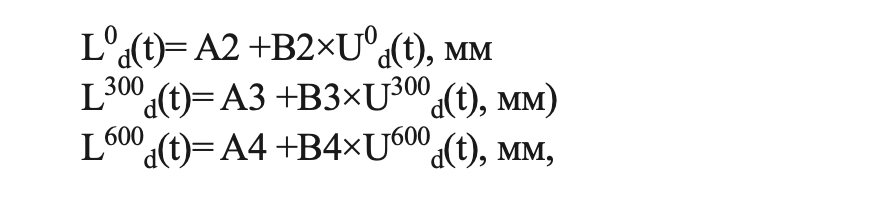

Учитывая тот факт, что падение напряжения в диапазоне 10–30 В при постоянстве тока дуги имеет линейную характеристику [4], для оценки Ld будем использовать линейную модель. В блоке 5 проводится оценка межэлектродного промежутка по следующей линейной модели:

где А2, А3, А4, В2, В3, В4 – коэффициенты модели, определенные для каждого значения силы тока дуги. В блоке 6 реализован метод получения оптимальной оценки L*d(t) на базе полученных четырех независимых оценок Ld(t) с использованием фильтра Калмана [2,3].

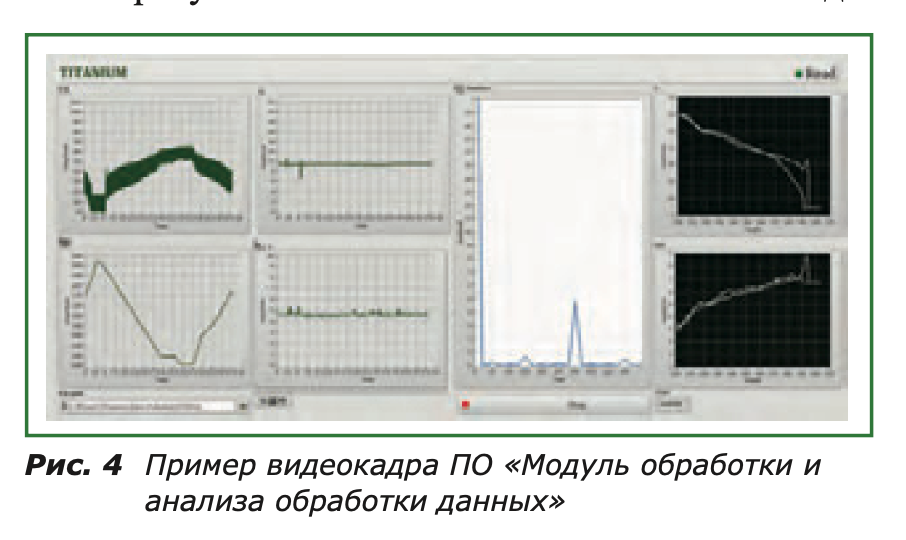

На рисунке 4 приведен пример видеокадра ПО, где показано поведение параметров на промежутке времени в 40 секунд. Как показано на кадре, рост значения межэлектродного промежутка характеризуется поднятием падения напряжения, так называемой «пилы», на уровень 2–8 В. На рисунках 5 и 6 показаны зависимости падения напряжения для модели L0d(t) и L300d(t), соответственно для постоянной составляющей спектра дуги и частоты 300 Гц. Как видно из рисунков, имеется сильная корреляция линейной модели и поведения напряжения на дуге в зависимости от межэлектродного промежутка. После обработки данных провели их запись на жесткий диск компьютера.

Далее была разработана программа с использованием модуля фильтра Калмана, взятого как готовый компонент в базе данных библиотеки ПО. В рамках реализации метода были использованы данные по некоторым тугоплавким металлам. В качестве оценок использовали только две переменные из блока данных: постоянную составляющую и амплитуду падения напряжения на частоте 300 Гц.

Применение цифровой платформы ZIIOT

Для оценки работы системы хранения и обработки всей технологической информации плавильного отделения был использован рабочий полигон отечественного производителя ПО ГК Цифра «ZIIOT»

[5]. На базе цифровой платформы и доступных сервисов был смоделирован процесс непрерывной загрузки данных с 10 вакуумно-дуговых печей. Частота дискретизации составляла 1 кГц для длительности записи всех технологических данных процессов плавки 12 часов. Собранный массив данных с ПЛК автоматически обрабатывался ПО на удаленном АРМ и анализировалось состояние плавки по характеристикам АЧХ/ФЧХ дуги.

ПО ZIIOT обеспечило гарантированную доставку данных на локальный сервер. При имитации обрыва связи с ПЛК за счет функции буферизации данных вся технологическая информация, поступающая от печей в ходе модельного эксперимента, была сохранена и использована в дальнейшей обработке. Экспериментальная модель была реализована в ПО ZIIOT, в ее рамках описаны сами вакуумнодуговые печи, а также вспомогательное оборудование (бустерные насосы и т.д.). Для каждой единицы оборудования в модели настроены её свойства, содержащие исчерпывающую информацию: показания с КИП, расчетные параметры, нормативно-справочная информация.

На базе данных модели в ПО ZIIOT сформированы отчеты, представляющие собой паспорта плавки на каждый выплавленный слиток. Для решения задач эксперимента ПО ZIIOT было развернуто в облачной инфраструктуре, в связи с чем не потребовалось использование on-premise серверов со значительной рыночной стоимостью. Данная инфраструктура в совокупности с возможностями ПО ZIIOT позволила обеспечить защиту данных от возможных хакерских атак, утечек информации и т.д.

Выводы:

1. Показано, что поведение разряда дуги сильно зависит от внешней среды горения, а именно паров газов, образующихся при расплавлении металла в ванне жидкого металла. Нестабильное поведение «бороды» сигнала падения напряжения на дуге может характеризовать присутствие в плазме дуги газового облака иной среды.

2. Предложенный метод управления процессом ВДП на базе БПФ и фильтра Калмана, включая анализ АЧХ И ФЧХ, является инструментом, позволяющим на основе математической модели системы получить оптимальную оценку значения межэлектродного промежутка по измерениям и управлять процессом плавки.

3. Предлагаемый способ интеграции АСУТП ВДП всех плавильных агрегатов позволит получить надежный и мощный инструмент для обработки технологических данных, их детального анализа, хранения и с помощью инструмента Data Science найти и выявить на этапе паспортизации плавки отклонения от технологических норм и режимов.

4. Использование отечественного ПО ZIIOT позволяет обеспечить металлургам, технологам и другим специалистам достоверное виденье всего технологического процесса плавки в любой момент времени для оперативного контроля и анализа всех данных процесса от выплавки металла до готового изделия.

Литература

1. Лисиенко В.Г., Альтман П.С., Насыйров Я.А., Климов М.И., Ташкинов А.Ю., Гончаров А.Е. Влияние ионизации на напряжение и частоту капельных замыканий при вакуумном дуговом переплаве стали. // Проблемы спецэлектрометаллургии. -2003.-№1, с.38-42.

2. Синицин. Фильтры Калмана и Пугачева: Учебн. пособие. – М.: Университетская книга, 2006 Заннер Ф.Д. Адацик К., О’Брайен Т., Бертрам Л.А. Наблюдения скорости плавления в зависимости от мощности дуги, давления СО и межэлектродного зазора в процессе вакуумного дугового переплава с расходуемым электродом из сплава Инконел 718. Труды по металлургии, 15В(1984), с. 117-125.

3. Брамер К., Зиффлинг Г. Фильтр Кальмана-Бьюси. Детерминированное наблюдение и стохастическая фильтрация, под ред. В.Б. Колмановского, Москва «Наука», 1982 г.

4. Ташкинов А.Ю., Коняшин А.В., Альтман П.С.- Применение быстрого преобразования Фурье и фильтра Калмана для измерения межэлектродного промежутка в процессе ВДП // Титан. 2014. №4.

5. Информация для разработчика ZIIOT версия 2.17.0, Вер.1.2, Группа компаний «ЦИФРА», 2024 г.